- 2016年10月07日OHM LHA-03A7 改 06

苦闘の末コンバーター完成。ICを*個駄目にしました。下手くそです。

定電圧電源による入力1.3Vで出力290mA。

本体に組み込みNiMH使用で250-260mA。ちと不満な数字ではありますが、実際にはも少し流れるかな。流れて欲しい。写真右から2つ目は径11.0mmの1.0mm厚銅板です。中央の穴は製作工程上のもので実用的意味はありません。これをコンバーターの上に載せて、そこにLEDを載せる予定ですが、それは後回しにして、テールスイッチをいじってみることにします。

なおLEDは下記の Cree XP-L W2-2B です。サイトの写真と実物は少し違いますね。直径は約10.0mmですが、真円ではありません。

http://www.cutter.com.au/proddetail.php?prod=cut2840

- 2016年10月03日OHM LHA-03A7 改 05

-

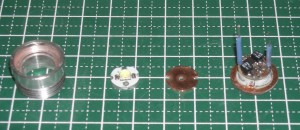

写真左

基板裏面にインダクタを取り付けました。一部0.45mm径の銅針金で裏面と表面をつないでます。

写真中

銅板、カレンダー、FRP板、銅板を接着。円周部の銅板はアルミ円筒と接触してGNDとなります。透けてみえる中の銅板は裏で電池の正極に接触します。

写真右

ゴム板を収めた本体ヘッド側。余録 10/1 アウェイ結果 磐田1-2新潟

10/2 カブ隊 健康ウォーク参加

- 2016年10月01日OHM LHA-03A7 改 04

基板(コンバーター)奥部分につけるパーツです。アルミ円筒の下部でアルミ円筒と密着します。

もともとは黒いプラスチックのリング状の部品があった場所に、これらを収めます。

左から、0.1mm厚銅板。0.1mm厚カレンダー×2。0.5mm厚FRP板×2。0.1mm厚銅板。0.5mm厚ゴム板。

銅板にはこの後0.45mm径の銅針金を半田付けします。

ゴム板は径17.0mm弱で、他は径16.0mm弱。ゴム板だけは他のパーツと接着せずに、本体のヘッド側に入れておきます。他は全て接着。

本体のヘッド側の中にねじが切られており、ここを通すには径16.0mm以下にしないといけません。ただその奥は少し広く17.0mmのゴムが入ります。

- 2016年09月30日OHM LHA-03A7 改 03

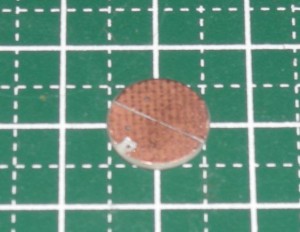

基板です。直径11mm。ねじの切られたアルミ円筒の中に入ります。

今回は両面を使ってみます。写真で見るとやたら傷が目立ちます。

余録 9/27 アルビ吉田監督解任。片渕コーチが内部昇格。

- 2016年09月26日OHM LHA-03A7 改 02

コンバーター部をバラしてみます。

バラす前の写真です。一晩、ガラス密閉容器に入れたアルコールに浸してみました。接着剤があれば溶かそうと思ったのですが、効果があったのかどうかは不明です。

上側に1.5mmの穴を2ヶ所開けて、スナップリングプライヤーで摘まむと、簡単に取れました。中から爪楊枝で押すと、下側もぽろっと外れました。

余録 9/25 スカウトの日・ボーイ隊ちかいの式

ビッグスワン観戦 新潟0-1鹿島

- 2016年09月23日OHM LHA-03A7 改 01

1AA改造ライトの筐体候補としてえらんだ、オーム電機 LHA-03A7です。

ヨドバシで813円(送料なし)でしたが、今確認したら既に販売終了していました。

参考までにオーム電機ダイレクトのURLです。

http://www.ohm-direct.com/shopdetail/000000012510/このライトを買ったのは、クリップに期待したからです。

自分は、1AAライト(Gerber Infinity改)をしばしば帽子(キャップ)のつばにクリップで留めて、フリーハンドで使うのですが、ライトについているほとんどのクリップはつばを挟むには向きが逆で、同様の使い方が出来ません。このライトならと買ってみたのですが、結論は駄目でした。帽子のつばは結構厚く、このクリップで挟もうとするとクリップが本体から浮いて外れそうになってしまいます。Gerber Infinityのクリップの強固さを再確認させられました。LHA-03A7 のレビューを少し。

意外なほどよいライトです。

公称光束33lmで、これは「簡易的に本体照明部分を積分球に入れ新しい電池で実測した数値」だそうです。しかし自分が今まで30lmクラスと考えていたライトに比べて1~2段明るいです。今までの認識が誤っていたのでしょうか。あるいは理論値と実測値の違い?公称連続使用時間は、新品アルカリ乾電池使用で約5時間とされています。

が、NiMh(満充電でない)使用でテール部分の電流を計ると230~240mA。高容量NiMHなら使用時間は10時間以上でしょう。

オレンジピールリフによる配光もいい感じ。スポットはゆるめですが、1AAは近距離メインでしょうから、ちょうどいいです。光色もOKです。

1000円以下でこれは立派です。分解してみました。

無破壊でここまでバラせます。

コンバーター、テールスイッチは、外側にねじを切った筒状のアルミに収められ、筒状のアルミが本体、テールにねじ込まれていました。なかなか面白い構造です。

- 2016年09月14日MiniProもどき 05

今度は変な短絡もなく組立完了。さぁ点くか。

おぉ~、点きました。LEDの光がいつも以上にまばゆく見えます。電圧 出力電流(Vout) 入力電流(Vin) 入力電流(Vin)

(安定化電源による) (電流計による)

1.3V 300mA 1.0A 990mA

1.5V 360mA 1.0A 990mAMAX1797は、入力電流上限が1Aですので、入力はほぼぴったりです。間に電流計が入っても1A吸い上げますね。

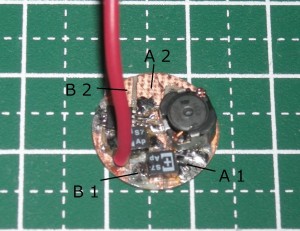

赤いコードは+outです。+inはA1、A2辺り。-in=-out=GNDはB1、B2辺りです。電気的にはA2よりA1、B2よりB1を使うのが望ましそうですが、自分の計測ではどちらにつないでも差がありませんでした。ノイズの大きさとかの違いはあるのかもしれません。

使うあてがなくはないですが、とりあえずこのコンバーターはテスト用として保管しておきます。

- 2016年09月13日MiniProもどき 04

3枚目の基板を彫りました。が、ピンが載る場所が一箇所太すぎて、ICのピン位置と合いませんでした。とほほ。

4枚目を彫りました。今度はよさそうです。バリ等をできるだけ除去します。2枚目の基板と比べるとかなりいいように思われます。これでいけるか。その前に試してみたいことが。彫った溝をエポキシで埋めたら短絡防止に役立つかも。というわけで、失敗した3枚目の基板の溝にエポキシを入れました。以前時計屋さんに頼んで買わせてもらった低粘度、高透明度の時計用エポキシ接着剤で、細い溝にもサラッと入り込みます。乾燥後、はみ出たエポキシを削り、綿棒withアルコールで拭いたり、#4000のやすりをかけたりで仕上げました。表面の手触りがよくなりました。で、耐熱試験。半田ごてを溝のそばにあてて加熱しましたが、どろどろ、ねばねばしたりとぃつた問題になりそうな変質はありませんでした。

ここで気付きました(今更?)。ICのピンを曲げたら3枚目の基板も使えるのでは。

うーむ、どちらを使おう。

ここは4枚目の基板にエポキシ埋めでいきます。もうこれで駄目ならエッチングか?

- 2016年09月12日MiniProもどき 03

2枚目の基板です。

一応形は出来ました。

今回は、デザインナイフと先の細い彫刻刀を使いました。カッターもそうでしたがデザインナイフも銅箔表面に傷をつけるくらいしかできないで、溝を作るのは彫刻刀等の役目です。部品を半田付けしていきます。と、ところが。少し作業を進めると、いや全く作業を進めなくても、テスターをあてると短絡が生じており、その都度、怪しいところを削ったり、突いたり、エアダスターで吹いたりして短絡を解消するのですが、一向に作業が進みません。ルーペで覗いても離れて見えるのに、どこかで目に見えないような接触があるようです。作業が進むと、部品で基板が隠れてくる上に、原因も銅箔のバリか、銅片か、半田か、もう何が何だか分かりません。

一応組み立ててみましたが、失敗でした。

- 2016年09月09日MiniProもどき 02

部品について。

MAX1797の外付け部品として必要最小限のものは、インダクタとコンデンサ2ヶです。オリジナルMiniProのインダクタは不明。MAX1797の仕様書では、10~47μHで、22μHなら間違いがないようです。推奨品は、Sumida CDRH6D28-220NCとなっています。が、少し大きくなるものの、よりDC抵抗の小さい TDK CLF6045NIT-220M-Dを選びました。

http://www.mouser.jp/ProductDetail/TDK/CLF6045NIT-220M-D/?qs=%2fha2pyFadugMzHhKTUpsXTAOI%252bBUEGL6EHNKgwlBvQhjzndxySs3k9IDsnD%2ffTWxオリジナルMiniProのコンデンサも不明ですが、積層セラミックコンデンサのようです。同じものが2ヶ入っています。仕様書では、タンタルコンデンサの推奨品しかあがっておらず、推奨品は、Input Capacitorが Sanyo POSCAP 6TPA47M、Output CapacitorがAVX TPSD476M016R0150です。AVX TPSD476M016R0150はサイズが大きく除外。悩んだ末Input Capacitor、Output Capacitorとも、Sanyo POSCAP の後継と思われるPanasonic POSCAPのものにしました。

http://www.mouser.jp/ProductDetail/Panasonic/10TPE47MAZB/?qs=sGAEpiMZZMtZ1n0r9vR22WkdZBCo0oWBerJh3n9ounE%3d電気的知識が乏しく、適当な選択です。

Output Capacitorは積層セラミックコンデンサ(より容量の小さいものでよい?4.7μF??)がよかったかもしれません。